مقدمه:

در ساختمانهای مدرن امروزی، چیلرها و فنکویلها بهعنوان قلب سیستم سرمایش مرکزی عمل میکنند. این تجهیزات وظیفه دارند دمای مطلوب و آسایش حرارتی را در محیطهای مسکونی، اداری و صنعتی فراهم کنند.

اما یکی از عواملی که اغلب نادیده گرفته میشود و میتواند بهشدت بر راندمان انرژی و عملکرد سیستمهای سرمایشی تأثیر بگذارد، عایقکاری مناسب خطوط لوله و تجهیزات با عایق الاستومری است.

در حقیقت، بدون عایقکاری اصولی، مقدار قابل توجهی از انرژی سرمایی در مسیر انتقال از بین میرود، که منجر به افزایش مصرف برق، کاهش ظرفیت سرمایش و استهلاک زودرس تجهیزات میشود.

در این مقاله، بهصورت عمیق و علمی به بررسی نقش عایق الاستومری در افزایش راندمان سیستمهای سرمایشی چیلر و فنکویلها میپردازیم و از جنبههای فنی، اقتصادی و اجرایی آن را تحلیل میکنیم.

بخش اول: شناخت سیستمهای چیلر و فنکویل و نیاز آنها به عایق حرارتی

۱. عملکرد چیلرها و فنکویلها در زنجیره سرمایش

چیلرها با استفاده از سیکل تبرید، آب سرد تولید میکنند. این آب سرد سپس از طریق لولهها به فنکویلها منتقل میشود تا هوای محیط را خنک کند.

در این مسیر، اگر لولههای حاوی آب سرد بهدرستی عایق نشده باشند، بخشی از انرژی سرمایی از طریق انتقال حرارت به هوای اطراف از بین میرود.

این اتلاف حرارتی باعث میشود:

* چیلر مدت زمان بیشتری برای جبران سرمای ازدسترفته کار کند.

* مصرف انرژی افزایش یابد.

* راندمان کلی سیستم کاهش یابد.

۲. اهمیت عایق حرارتی در خطوط آب سرد و هوای تهویه

در سیستمهای تهویه مطبوع، دمای آب سرد معمولاً بین ۵ تا ۱۰ درجه سانتیگراد است، در حالیکه دمای محیط اطراف در تابستان ممکن است تا ۴۰ درجه برسد.

این اختلاف دما موجب تعرق سطحی (کندانس) روی لولهها میشود.

بنابراین خرید عایق الاستومری با مقاومت حرارتی بالا و نفوذپذیری بخار پایین، برای جلوگیری از تعریق، زنگزدگی و اتلاف سرمایی الزامی است.

بخش دوم: ویژگیهای فنی عایق الاستومری مؤثر در بهبود راندمان

۱. ساختار سلولی بسته؛ کلید کاهش انتقال حرارت

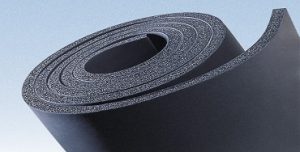

عایق الاستومری چیست؟ عایق الاستومری از ساختار سلولی بسته تشکیل شده است. این ساختار مانع از نفوذ هوا و رطوبت به داخل بافت عایق میشود.

در نتیجه:

* رسانایی حرارتی آن بسیار پایین است.

* دمای آب سرد بهطور مؤثری حفظ میشود.

این ویژگی بهویژه در سیستمهای چیلر با طول مسیر زیاد (مانند برجهای اداری یا بیمارستانها) باعث کاهش محسوس تلفات انرژی میشود.

۲. مقاومت بالا در برابر رطوبت و بخار آب

یکی از مشکلات اصلی در عایقکاری خطوط آب سرد، نفوذ بخار آب از محیط به عایق است که بهتدریج باعث از بین رفتن خاصیت عایق و ایجاد کپک یا خوردگی میشود.

عایق الاستومری بهدلیل ضریب μ بالا (ضریب مقاومت به نفوذ بخار)، عملکرد بسیار بهتری نسبت به فومهای باز سلول مانند پلیاتیلن دارد.

۳. تطبیقپذیری با شرایط محیطی

عایق الاستومری در بازه دمایی از ۴۰- تا ۱۱۰ درجه سانتیگراد عملکرد پایداری دارد.

به همین دلیل هم برای لولههای آب سرد فنکویل و هم برای خطوط رفتوبرگشت چیلر مناسب است.

بخش سوم: تأثیر مستقیم عایق الاستومری بر راندمان سیستمهای سرمایش

۱. کاهش بار سرمایشی و صرفهجویی در مصرف انرژی

با عایقکاری صحیح لولهها به وسیله عایق الاستومری لوله ای یا عایق الاستومری رولی به همراه چسب عایق الاستومری، دمای آب سرد در مسیر انتقال ثابت باقی میماند.

مطالعات نشان میدهد که عایقکاری مناسب میتواند تا ۲۵٪ از اتلاف انرژی در سیستمهای سرمایشی را کاهش دهد.

به این ترتیب، چیلر نیازی به کارکرد مداوم برای جبران افت دما ندارد و عمر کمپرسور نیز افزایش مییابد.

۲. جلوگیری از تعریق و آسیب به تجهیزات

در نبود عایق مناسب، بخار آب محیط بر روی سطح سرد لولهها تقطیر میشود.

این پدیده باعث:

* زنگزدگی لولههای فلزی،

* پوسیدگی روکشها،

* رشد قارچ و کپک در سقفهای کاذب،

* و تخریب عایقهای مجاور میشود.

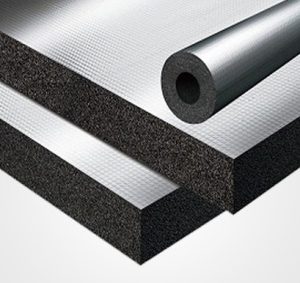

عایق الاستومری با روکش آلومینیوم، با خاصیت ضد رطوبت خود، از بروز این مشکلات جلوگیری کرده و هزینههای نگهداری سیستم را کاهش میدهد.

۳. حفظ تعادل دمایی در فنکویلها

در سیستمهایی با مسیر طولانی لولهکشی، گاهی دمای آب سرد هنگام ورود به فنکویلهای دورتر کمتر از حد طراحی میشود.

استفاده از عایق الاستومری در کل مسیر، موجب میشود که دمای ورودی به تمامی فنکویلها یکنواخت بماند و عملکرد سرمایشی در همه فضاها بهینه شود.

بخش چهارم: نکات اجرایی نصب عایق الاستومری در خطوط چیلر و فنکویل

* انتخاب ضخامت مناسب عایق

* استفاده از چسبهای مقاوم به رطوبت

* پوشش محافظ در برابر UV و ضربه یا استفاده از عایق الاستومری روکش دار

بخش پنجم: مقایسه عایق الاستومری با سایر عایقها در کاربرد سرمایشی

برای درک بهتر نقش عایق الاستومری در سیستمهای چیلر و فنکویل، مهم است که آن را با سایر انواع عایقها از منظر چند معیار کلیدی مقایسه کنیم: رسانایی حرارتی، مقاومت در برابر رطوبت، دوام، انعطافپذیری و قابلیت استفاده در خطوط چیلر و فنکویل.

۱. عایق الاستومری (EPDM/NBR):

این نوع عایق به دلیل ساختار سلولی بسته، رسانایی حرارتی بسیار پایین حدود ۰.۰۳۳ وات بر متر کلوین دارد. مقاومت آن در برابر نفوذ رطوبت بسیار بالا است و میتواند سالها بدون کاهش کیفیت در محیطهای مرطوب یا دماهای پایین عملکرد داشته باشد. همچنین انعطافپذیری بالای آن نصب روی لولههای با قطر و مسیرهای مختلف را آسان میکند. در نتیجه، برای خطوط چیلر و فنکویل انتخاب ایدهآل محسوب میشود.

۲. پلیاتیلن:

پلیاتیلن رسانایی حرارتی بالاتری نسبت به الاستومری دارد (حدود ۰.۰۴ وات بر متر کلوین) و مقاومت آن در برابر رطوبت متوسط است. دوام و انعطافپذیری آن نیز در سطح متوسط قرار دارد. اگرچه برای برخی سیستمها قابل استفاده است، اما نمیتواند عملکردی بهینه مانند عایق الاستومری ارائه دهد.

۳. پشم شیشه:

این عایق با رسانایی حرارتی حدود ۰.۰۴۵ وات بر متر کلوین، از نظر عایقبندی ضعیفتر عمل میکند و مقاومت آن در برابر رطوبت پایین است. دوام و انعطافپذیری کمی دارد و برای استفاده در خطوط چیلر و فنکویل توصیه نمیشود، چرا که هم آسیبپذیر است و هم نصب آن دشوار است.

۴. پشم سنگ:

پشم سنگ رسانایی حرارتی متوسط ۰.۰۳۸ وات بر متر کلوین دارد و دوام آن نسبتا خوب است، اما مقاومت در برابر نفوذ بخار آب پایین است و انعطافپذیری کمی دارد. به همین دلیل استفاده از آن در خطوط با دمای پایین و رطوبت بالا محدودیتهایی ایجاد میکند و گزینهای کمتر بهینه نسبت به عایق الاستومری محسوب میشود.

به طور خلاصه، مقایسه این عایقها نشان میدهد که عایق الاستومری بهترین عملکرد را در حفظ دمای آب سرد، جلوگیری از تعریق، دوام بلندمدت و سهولت نصب در خطوط چیلر و فنکویل دارد. استفاده از سایر عایقها ممکن است در کوتاهمدت کارایی داشته باشد، اما از منظر انرژی، هزینه نگهداری و پایداری سیستم، گزینه مطلوب نیستند.

جمعبندی: عایق الاستومری؛ پیوند علم و صرفهجویی

نقش عایق الاستومری در سیستمهای سرمایش چیلر و فنکویل تنها محدود به جلوگیری از اتلاف حرارت نیست؛ بلکه شامل بهبود عملکرد، افزایش راندمان انرژی، پیشگیری از خوردگی و ارتقای پایداری سیستم نیز میشود. انتخاب درست نوع، ضخامت و روش نصب عایق الاستومری میتواند تفاوت میان یک سیستم پرمصرف و یک شبکه سرمایش بهینه و اقتصادی را رقم بزند.

عایق الاستومری چگونه از یخزدگی لولهها در فصل سرما جلوگیری میکند؟

عایق الاستومری چگونه از یخزدگی لولهها در فصل سرما جلوگیری میکند؟ آینده عایق الاستومری در صنعت ساختمان و تاسیسات

آینده عایق الاستومری در صنعت ساختمان و تاسیسات عایق الاستومری پشت چسبدار یا معمولی؟ راهنمای انتخاب دقیق

عایق الاستومری پشت چسبدار یا معمولی؟ راهنمای انتخاب دقیق استانداردها و مشخصات فنی مهم در خرید عایق الاستومری باکیفیت

استانداردها و مشخصات فنی مهم در خرید عایق الاستومری باکیفیت عایق الاستومری روکشدار یا ساده؟ انتخاب درست برای هر کاربرد

عایق الاستومری روکشدار یا ساده؟ انتخاب درست برای هر کاربرد تفاوت عایق الاستومری رولی و لولهای؛ چه نوعی برای پروژه شما مناسبتر است؟

تفاوت عایق الاستومری رولی و لولهای؛ چه نوعی برای پروژه شما مناسبتر است؟