مقدمه

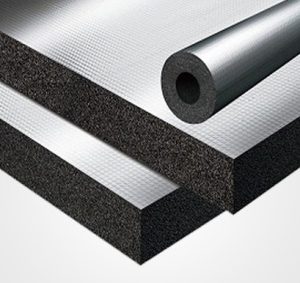

عایقهای الاستومری طی دو دهه اخیر به عنوان یکی از پرکاربردترین عایقهای حرارتی و برودتی در صنایع مختلف شناخته شدهاند. ترکیب ساختاری آنها از فوم سلول بسته با پایههای NBR(نیتریل بوتادین رابر) یا EPDM(اتیلن پروپیلن دیان مونومر) تشکیل شده است که ویژگیهایی همچون مقاومت در برابر رطوبت، انعطافپذیری بالا و دوام حرارتی مناسب را فراهم میکند.

با این حال، در بسیاری از پروژهها مشاهده میشود که عمر مفید عایق الاستومری کمتر از انتظار است؛ ترکها، چسبندگی ضعیف، تخریب در برابر اشعه خورشید یا از بین رفتن خاصیت الاستیسیته از جمله نشانههای این کاهش عمر است.

این مسئله نه تنها هزینههای نگهداری را افزایش میدهد، بلکه عملکرد انرژی سیستمهای تهویه، سرمایش و گرمایش را نیز به شدت کاهش میدهد.

در این مقاله بهصورت تخصصی بررسی میکنیم که چه عواملی موجب افت عملکرد و تخریب زودرس عایق الاستومری میشوند و چگونه میتوان با اجرای اصولی و انتخاب دقیق، دوام واقعی این عایقها را به بیش از ۱۰ سال افزایش داد.

بخش اول: ماهیت و ساختار عایق الاستومری؛ چرا دوام آن حیاتی است؟

عایق الاستومری از سلولهای بستهای تشکیل شده که مانع نفوذ بخار آب و هوا به داخل بافت عایق میشوند. این ساختار، آن را در مقایسه با عایقهای پشم شیشه یا پشم سنگ، مقاومتر در برابر رطوبت و کپکزدگی میکند.

اما این ساختار سلولی در برابر عوامل شیمیایی، تابش UV یا حرارتهای متناوب، ممکن است دچار تغییرات فیزیکی و شیمیایی شود.

دو فاکتور اصلی علاوه بر قیمت عایق الاستومری، که بر طول عمر این عایقها تأثیر مستقیم دارند و در هنگام خرید عایق الاستومری باید مورد توجه قرار بگیرند عبارتاند از:

1. پایداری ساختار پلیمری در برابر شرایط محیطی (UV، حرارت، رطوبت)

2. درستی اجرای نصب و نگهداری عایق در سیستمهای واقعی

بدون رعایت این دو اصل، حتی مرغوبترین برندهای عایق نیز پس از چند سال کارایی خود را از دست خواهند داد.

بخش دوم: عوامل اصلی کاهش عمر مفید عایق الاستومری

۱. تابش مستقیم خورشید و اشعه UV

تابش مداوم نور خورشید باعث تجزیه زنجیرههای پلیمری و پدیده فتواکسیداسیون در سطح عایق میشود. در نتیجه، سطح فوم خشک، شکننده و مستعد ترکخوردگی میگردد.

نشانههای این آسیب: تغییر رنگ به خاکستری، پوستهپوسته شدن سطح، از دست رفتن خاصیت انعطافپذیری.

*راهکار:

* استفاده از روکشهای مقاوم در برابر UV مانند فویل آلومینیومی یا رنگهای اکریلیک مخصوص عایقها و یا استفاده از عایق الاستومری روکش دار

* جلوگیری از نصب عایق در فضای باز بدون پوشش محافظ

۲. تماس با روغنها، حلالها و مواد شیمیایی

بسیاری از محیطهای صنعتی حاوی بخارات اسیدی، قلیایی یا روغنی هستند. تماس طولانیمدت این ترکیبات با عایق موجب تورم، تغییر رنگ و تجزیه ساختار مولکولی میشود.

*راهکار:

* انتخاب نوع EPDM در محیطهای دارای بخار روغن یا اسید (در مقایسه با NBR)

* استفاده از پوششهای محافظ شیمیایی و نصب با چسبهای مقاوم در برابر حلال

۳. نوسانات شدید دمایی (شوک حرارتی)

در برخی تجهیزات، مانند لولههای چیلر یا بویلرها، تغییر دما از ۵- تا ۸۰+ درجه مکرراً رخ میدهد. این نوسانات سبب انقباض و انبساطهای مکرر شده و در نهایت ترکهای ریز در سلولهای بسته ایجاد میکند.

*راهکار:

* استفاده از عایقهایی با ضریب انبساط حرارتی پایین

* اجرای دقیق درزگیری و جلوگیری از ایجاد حفرههای هوایی بین عایق و سطح فلزی

۴. رطوبت بالا و نفوذ آب

نفوذ آب به داخل ساختار عایق باعث افزایش هدایت حرارتی و افت عملکرد انرژی میشود. رطوبت حتی میتواند در دماهای پایین، باعث یخزدگی داخلی و شکستگی عایق گردد.

*راهکار:

* استفاده از عایق با تراکم سلولی بالا (Closed Cell Density ≥ 90%)

* درزگیری کامل محل اتصالات با چسب الاستومری مخصوص

* اجرای عایق در دمای مناسب و دور از بارش مستقیم

۵. استفاده از چسبهای نامرغوب یا اجرای غیرحرفهای

چسب عایق الاستومری، اگر از نوع استاندارد نباشد یا در دمای پایین اجرا شود، اتصال ضعیفی بین عایق و سطح ایجاد کرده و در مدت کوتاهی جدا میشود.

*راهکار:

* استفاده از چسبهای پایه نئوپرن با مقاومت حرارتی ۱۰۰ تا ۱۲۰ درجه سانتیگراد

* رعایت زمان خشک شدن قبل از چسباندن نهایی

* نظارت بر اجرای نصب توسط نیروی آموزشدیده

۶. تماس با حریق یا گازهای حاصل از سوخت ناقص

در نزدیکی دیگ بخار، مشعل یا موتورخانهها، تماس مداوم با گازهای داغ و ناقص سوختن میتواند موجب اکسیداسیون سطحی و زرد شدن عایق شود.

*راهکار:

* نصب عایق با فاصله ایمن از منابع حرارتی

* انتخاب مدلهای دارای پوشش کندسوز (Flame Retardant)

* رعایت استانداردهای ایمنی آتش (مانند ASTM E84 یا BS 476)

بخش سوم: عوامل انسانی و مدیریتی مؤثر بر کاهش عمر

۱. طراحی اشتباه ضخامت و نوع عایق

در بسیاری از پروژهها ضخامت عایق بدون محاسبات دقیق انتخاب میشود. انتخاب ضخامت کم در مناطق مرطوب یا گرم، باعث تعرق زیاد و از بین رفتن عایق در کوتاهمدت میشود.

*راهکار:

* محاسبه ضخامت بر اساس اختلاف دمای سطح و محیط با نرمافزارهای مهندسی (مانند Armacell Calculator)

۲. نگهداری ضعیف پس از اجرا

در صورت عدم بازرسی دورهای، نشتی بخار، بریدگی فیزیکی یا تماس با حشرات و حیوانات ممکن است به تخریب تدریجی عایق بینجامد.

*راهکار:

* بازبینی سالانه سیستمهای عایقکاری

* ترمیم فوری بخشهای آسیبدیده با نوار عایق یا چسب مشابه

بخش چهارم: راهکارهای افزایش طول عمر عایق الاستومری

۱. انتخاب نوع مناسب بر اساس محیط کار

انتخاب نوع عایق مناسب در همان مرحله طراحی پروژه، یکی از کلیدیترین عوامل در افزایش دوام و بهرهوری سیستمهای عایقکاری است. انتخاب اشتباه، حتی در صورت اجرای عالی، میتواند باعث کاهش عمر عایق تا نصف شود. بنابراین، متخصصان تأسیسات باید همیشه با در نظر گرفتن نوع محیط، ترکیبات شیمیایی موجود و شدت تابش، نوع فوم الاستومری را بهصورت علمی و دقیق انتخاب کنند.

۲. اجرای اصولی و دقیق

نصب عایق الاستومری و اجرای عایق بهصورت چندلایه، با درزگیری دقیق و بدون حفره هوایی، یکی از کلیدهای افزایش دوام است.

درز باز یا شکاف کوچک میتواند در عرض چند ماه موجب نفوذ رطوبت و شکست ساختاری شود.

۳. استفاده از روکشهای حفاظتی

پوششهایی مانند فویل آلومینیومی، روکش PVC یا رنگهای آنتیUV باعث میشوند تا سطح عایق در برابر نور و آلودگی مقاوم بماند.

۴. آموزش و نظارت بر نصابان

برگزاری دورههای آموزشی برای تکنسینها، شامل نحوه برش، چسبکاری و درزگیری عایق، تأثیر مستقیمی بر دوام سیستم دارد.

۵. بازرسی و نگهداری منظم

نصب سنسورهای رطوبتی یا اجرای برنامه نگهداری پیشگیرانه در تاسیسات صنعتی، میتواند از تخریب زودهنگام جلوگیری کند.

نتیجهگیری

عایق الاستومری اگرچه ذاتاً محصولی بادوام و مقاوم در برابر رطوبت است، اما عمر واقعی آن به شدت وابسته به نحوه نصب، نوع محیط و کیفیت نگهداری است.

عواملی مانند تابش مستقیم آفتاب، نوسانات حرارتی، تماس شیمیایی و اجرای غیر اصولی، میتوانند طول عمر آن را تا نصف کاهش دهند.

با اجرای روشهای صحیح نصب، انتخاب دقیق نوع عایق (NBR یا EPDM)، استفاده از پوششهای محافظ و بازرسیهای دورهای، میتوان عمر مفید آن را به بیش از ۱۰ تا ۱۵ سال رساند.

در نهایت، حفظ سلامت عایق به معنای حفظ بازده انرژی، پایداری محیطی و کاهش هزینههای نگهداری سیستم است.

عایق الاستومری در اقلیمهای مختلف ایران؛ از جنوب شرجی تا مناطق سردسیر

عایق الاستومری در اقلیمهای مختلف ایران؛ از جنوب شرجی تا مناطق سردسیر تفاوت عایق الاستومری EPDM و NBR؛ انتخاب درست برای اقلیم ایران

تفاوت عایق الاستومری EPDM و NBR؛ انتخاب درست برای اقلیم ایران بررسی دلایل تعریق عایق الاستومری در برخی پروژهها

بررسی دلایل تعریق عایق الاستومری در برخی پروژهها عایق الاستومری چگونه از یخزدگی لولهها در فصل سرما جلوگیری میکند؟

عایق الاستومری چگونه از یخزدگی لولهها در فصل سرما جلوگیری میکند؟ آینده عایق الاستومری در صنعت ساختمان و تاسیسات

آینده عایق الاستومری در صنعت ساختمان و تاسیسات عایق الاستومری پشت چسبدار یا معمولی؟ راهنمای انتخاب دقیق

عایق الاستومری پشت چسبدار یا معمولی؟ راهنمای انتخاب دقیق