مقدمه

در پروژههای تأسیساتی ایران، انتخاب عایق الاستومری معمولاً در یک نقطه حساس متوقف میشود:

EPDM یا NBR؟

بسیاری این انتخاب را ساده میبینند؛ بعضی صرفاً بر اساس قیمت تصمیم میگیرند و برخی هم به توصیههای کلی بازار اعتماد میکنند. اما تجربه پروژههای واقعی نشان داده است که اشتباه در انتخاب بین EPDM و NBR، یکی از دلایل اصلی تعریق، افت راندمان و خرابی زودهنگام عایقکاری در ایران است.

این مقاله برای پاسخ دادن به یک سؤال واقعی نوشته شده، نه توضیح کاتالوگی:

در اقلیم متنوع ایران، کدام عایق الاستومری واقعاً درست عمل میکند و چرا؟

چرا اقلیم ایران انتخاب عایق را پیچیده میکند؟

ایران از معدود کشورهایی است که در آن میتوان همزمان:

• رطوبت بالای ۸۰٪

• دمای بالای ۵۰ درجه

• سرمای زیر صفر طولانی

• نوسان شدید دمای شب و روز

را در نقاط مختلف تجربه کرد.

همین تنوع اقلیمی باعث میشود نسخه واحد برای انتخاب عایق وجود نداشته باشد. عایقی که در یک پروژه کاملاً موفق بوده، ممکن است در پروژهای دیگر شکست بخورد؛ بدون اینکه کیفیت متریال تغییر کرده باشد.

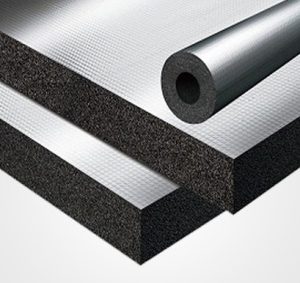

عایق الاستومری NBR؛ انتخاب متداول بازار ایران

NBR پرمصرفترین نوع عایق الاستومری در ایران است. دلیلش هم مشخص است:

• قیمت مناسبتر نسبت به EPDM

• تنوع برند و ضخامت

• سهولت نصب

• آشنایی بیشتر مجریان با آن

اما NBR را باید در چارچوب درست دید، نه بهعنوان راهحل همهکاره.

NBR در چه شرایطی بهترین انتخاب است؟

NBR زمانی عملکرد مطلوبی دارد که:

• محل نصب در فضای داخلی باشد

• رطوبت محیط کنترلشده یا متوسط باشد

• عایق در معرض نور مستقیم خورشید نباشد

• اجرای عایقکاری با دقت انجام شود

در این شرایط، NBR میتواند اقتصادی، قابلاعتماد و کاملاً کاربردی باشد.

نقطهضعفهای پنهان NBR در اقلیم ایران

مشکلات NBR معمولاً زمانی دیده میشوند که پروژه وارد فاز بهرهبرداری میشود، نه روز نصب.

مهمترین محدودیتهای NBR عبارتاند از:

• حساسیت بیشتر به رطوبت بالا

• افت تدریجی خاصیت الاستیکی در شرایط محیطی سخت

• ضعف ذاتی در برابر اشعه UV

در شهرهای مرطوب یا پروژههایی که عایق در فضای باز اجرا میشود، NBR بدون محافظ مناسب، انتخاب پرریسکی است. در این شرایط بهتر است از عایق الاستومری روکش دار مثل عایق الاستومری با روکش آلومینیوم استفاده شود.

EPDM؛ عایق طراحیشده برای شرایط سخت

EPDM برخلاف NBR، از ابتدا برای مقاومت محیطی بالا توسعه داده شده است.

این نوع عایق در پروژههایی استفاده میشود که شرایط زیر وجود دارد:

• رطوبت دائمی

• تابش مستقیم خورشید

• تغییرات دمایی شدید

• نیاز به دوام بلندمدت

به همین دلیل، EPDM بیشتر در پروژههای صنعتی، تأسیسات سنگین و فضاهای باز دیده میشود.

چرا EPDM در پروژههای فضای باز ایران موفقتر است؟

در بسیاری از مناطق ایران، عایقها مستقیماً در معرض آفتاب قرار دارند؛ بهخصوص در:

• پشتبامها

• موتورخانههای روباز

• خطوط لوله بیرونی

EPDM در این شرایط:

• خاصیت الاستیکی خود را حفظ میکند

• دچار ترکخوردگی زودهنگام نمیشود

• تغییر شکل نمیدهد

در حالی که NBR در همین شرایط، اگر محافظت نشود، بهمرور زمان خشک و شکننده خواهد شد.

تفاوت EPDM و NBR در عملکرد واقعی پروژه

تفاوت این دو عایق را باید در رفتارشان در طول زمان دید، نه در روز اول نصب.

در مواجهه با رطوبت:

EPDM در اقلیمهای مرطوب، پایداری بیشتری دارد و نسبت به نفوذ بخار آب مقاومتر است.

NBR در این شرایط، به اجرای بینقص وابسته است و کوچکترین خطا میتواند منجر به تعریق شود.

در برابر تغییرات دما:

EPDM دامنه دمایی وسیعتری را بدون افت عملکرد تحمل میکند.

در پروژههایی با شوک حرارتی، این ویژگی تعیینکننده است.

در حفظ کیفیت ظاهری و فنی:

EPDM دیرتر دچار ترک، جمعشدگی یا افت کیفیت میشود؛ بهویژه در پروژههایی با عمر بهرهبرداری بالا.

انتخاب درست عایق برای اقلیمهای مختلف ایران

جنوب ایران؛ آزمون واقعی عایقها

در شهرهای جنوبی:

• رطوبت بالا

• گرمای شدید

• تابش مستقیم آفتاب

در این اقلیم، EPDM انتخاب منطقی و حرفهای است.

NBR فقط در فضاهای داخلی کاملاً کنترلشده قابل دفاع است.

شمال ایران؛ رطوبت بدون وقفه:

در اقلیم شمالی، چالش اصلی نه گرما بلکه رطوبت دائمی هوا است.

EPDM در این مناطق عملکرد مطمئنتری دارد، اما NBR با ضخامت مناسب و اجرای دقیق میتواند در فضاهای داخلی استفاده شود. رطوبت حتی می تواند چسب عایق الاستومری را تعضیف کرده و کل سیستم عایق کاری را با مشکلات جدی مواجه کند.

مرکز ایران؛ انتخاب اقتصادی اما آگاهانه:

در مناطق مرکزی:

• رطوبت کمتر

• نوسان دمایی وجود دارد

• پروژهها اغلب بودجهمحورند

در این شرایط، NBR انتخاب رایج و منطقی برای پروژههای داخلی است.

EPDM بیشتر برای فضاهای باز یا پروژههای خاص توصیه میشود.

مناطق سردسیر و کوهستانی:

در این مناطق:

• سرمای طولانی

• یخبندان

• شوک حرارتی

EPDM به دلیل حفظ انعطافپذیری در دمای پایین،عملکرد پایدارتری دارد.

NBR بیکیفیت ممکن است در این شرایط ترک بخورد.

اشتباهات رایج در انتخاب عایق الاستومری EPDM و NBR

بسیاری از مشکلات پروژهها از همین تصمیمهای اشتباه شروع میشوند:

• انتخاب عایق فقط بر اساس قیمت

• توجه نکردن به محل نصب

• نادیده گرفتن اقلیم منطقه

• تصور اینکه همه عایقهای الاستومری یکساناند

این اشتباهات معمولاً هزینهای بسیار بیشتر از اختلاف قیمت عایق الاستومری EPDM و NBR ایجاد میکنند.

عایق الاستومری EPDM یا NBR؟ چگونه تصمیم نهایی بگیریم؟

تصمیم درست زمانی گرفته میشود که این سه سؤال پاسخ داده شود:

1. عایق در فضای داخلی است یا خارجی؟

2. رطوبت و دمای محیط چقدر است؟

3. عمر مفید پروژه چقدر اهمیت دارد؟

اگر پاسخها واقعبینانه باشند، انتخاب عایق هم شفاف میشود.

جمعبندی نهایی: عایق درست، نه عایق معروف

در بازار ایران، EPDM و NBR هر دو عایقهای خوبی هستند؛

اما فقط در صورتی که در جای درست استفاده شوند.

???? بهترین انتخاب:

• الزاماً گرانترین نیست

• الزاماً رایجترین نیست

• بلکه متناسبترین با اقلیم و شرایط پروژه است

انتخاب آگاهانه امروز، یعنی:

• حذف تعریق

• کاهش هزینه انرژی

• افزایش عمر سیستم

• و رضایت بلندمدت کارفرما

عایق الاستومری در اقلیمهای مختلف ایران؛ از جنوب شرجی تا مناطق سردسیر

عایق الاستومری در اقلیمهای مختلف ایران؛ از جنوب شرجی تا مناطق سردسیر بررسی دلایل تعریق عایق الاستومری در برخی پروژهها

بررسی دلایل تعریق عایق الاستومری در برخی پروژهها عایق الاستومری چگونه از یخزدگی لولهها در فصل سرما جلوگیری میکند؟

عایق الاستومری چگونه از یخزدگی لولهها در فصل سرما جلوگیری میکند؟ آینده عایق الاستومری در صنعت ساختمان و تاسیسات

آینده عایق الاستومری در صنعت ساختمان و تاسیسات عایق الاستومری پشت چسبدار یا معمولی؟ راهنمای انتخاب دقیق

عایق الاستومری پشت چسبدار یا معمولی؟ راهنمای انتخاب دقیق